Le rôle des moules d'injection à plusieurs cavités dans la fabrication moderne

May 13,2025

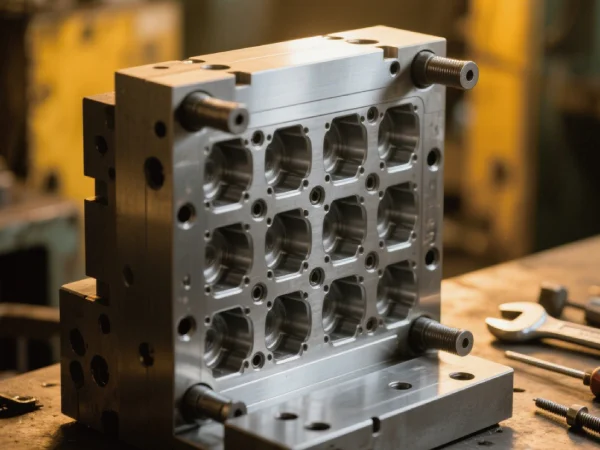

Moules d'injection à plusieurs cavités Jouer un rôle central dans la fabrication moderne en comportant plusieurs cavités identiques qui permettent de produire plusieurs pièces en plastique en un seul cycle d'injection. Cette conception contraste avec les moules à une seule cavité, augmentant considérablement l'efficacité de la production en générant un rendement plus élevé sans augmenter proportionnellement le temps du cycle. Pour les industries nécessitant une production de grande envergure, comme celles des produits électroniques grand public ou des composants automobiles, cela signifie répondre aux demandes de commandes avec moins de cycles. Associés à une automatisation robotisée, ces moules permettent des flux de travail entièrement automatisés, réduisant au minimum l'intervention humaine et rationalisant ainsi les lignes de production.

En termes d'optimisation des coûts, bien que les moules à plusieurs cavités entraînent des dépenses initiales plus élevées en matière de conception et de fabrication, ces coûts sont amortis sur un nombre plus important de pièces, réduisant ainsi les coûts par pièce de 30 à 50 % pour les longues séries de production. Ils permettent également de diminuer la consommation d'énergie grâce à un moindre nombre de cycles, tout en réduisant les besoins en main-d'œuvre grâce à une manipulation automatisée, ce qui correspond parfaitement aux objectifs de réduction des coûts liés à la production de masse. La précision et la cohérence constituent des avantages essentiels : des éléments de conception avancés tels que des systèmes de canal équilibrés et un contrôle précis de la température garantissent que chaque cavité reçoit une pression et un refroidissement uniformes du matériau, produisant ainsi des pièces présentant des dimensions, une finition de surface et des propriétés mécaniques identiques. Cette constance est primordiale pour des secteurs tels que les dispositifs médicaux ou l'aérospatiale, où des normes de qualité strictes doivent être respectées.

Ces moules offrent également une flexibilité de conception, en permettant le surmoulage (superposition de plusieurs matériaux) ou le moulage par insert (intégration d'inserts métalliques ou plastiques) afin de créer des pièces complexes en une seule étape. Leur nature modulaire permet de personnaliser les cavités pour des variantes de pièces similaires, ce qui facilite la production de familles de produits sans avoir à repenser entièrement le moule. Dans divers secteurs, ils répondent à des besoins spécifiques : dans l'industrie automobile, pour les garnitures intérieures et les composants moteurs ; dans l'électronique, pour les coques de smartphones et les boîtiers de batteries ; et dans le domaine médical, pour des articles stériles et jetables tels que les seringues. Les défis techniques liés à la conception – comme un écoulement asymétrique des matériaux ou des variations de température – sont atténués grâce à des systèmes de canalisation symétriques, à des capteurs de pression et à des technologies avancées de refroidissement, garantissant ainsi une qualité optimale des pièces et réduisant au minimum les défauts.

PRÉCÉDENT :

SUIVANT :