Libérer l'efficacité : Le rôle du moulage par injection à plusieurs cavités dans la production de pièces en plastique

Aug 26,2025

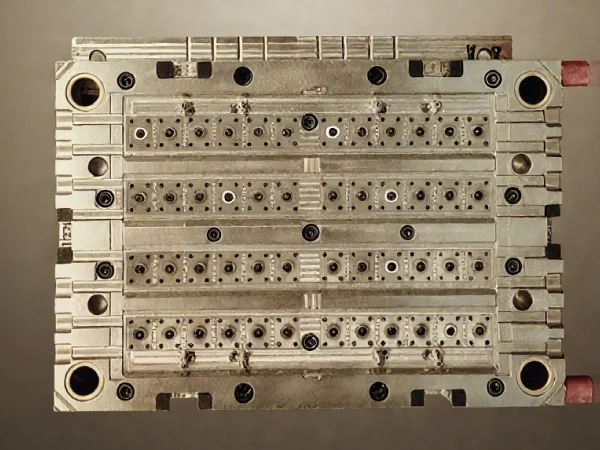

Moulage par injection à plusieurs cavités est devenu un processus essentiel dans le domaine de la production de pièces en plastique, une technique innovante qui permet aux fabricants de produire plusieurs composants identiques en un seul cycle, améliorant ainsi la productivité et réduisant au maximum les coûts. Alors que les industries exigent de plus en plus précision et efficacité, comprendre les mécanismes et les avantages du moulage par injection à multicavités devient indispensable pour les fabricants. Pour en saisir pleinement la valeur, il est tout d'abord important de bien comprendre les bases même du moulage par injection – un procédé de fabrication où du plastique fondu est injecté dans une cavité de moule, lui permettant de refroidir et de se solidifier selon une forme spécifique. Cette méthode est reconnue pour sa capacité à créer des géométries complexes et à atteindre des niveaux élevés de précision, mais les méthodes traditionnelles de moulage à une seule cavité peuvent ne pas répondre aux besoins accrus de production rapide du marché actuel ; c'est précisément là que le moulage par injection à multicavités excelle.

Les systèmes à plusieurs cavités offrent plusieurs avantages clés par rapport aux méthodes traditionnelles, à commencer par une efficacité de production accrue : en utilisant plusieurs cavités au sein d'un même moule, les fabricants peuvent produire davantage de pièces en moins de temps, une capacité essentielle pour répondre à des demandes de volume élevé sans compromettre la qualité. La réduction du temps de cycle permet non seulement d'accélérer la production, mais aussi d'assurer un délai plus court pour les commandes. Parallèlement à l'efficacité viennent les avantages liés à la réduction des coûts — produire plusieurs pièces simultanément diminue considérablement le coût unitaire, aidant ainsi les entreprises à proposer des prix compétitifs tout en maintenant leur rentabilité, et l'utilisation optimale des matériaux permet également de minimiser les déchets, ce qui contribue encore à réduire les coûts. De plus, les systèmes à plusieurs cavités offrent une flexibilité de conception améliorée, pouvant accueillir diverses formes et tailles, ce qui permet aux concepteurs d'expérimenter différentes géométries sans avoir besoin de multiples moules, simplifiant ainsi le processus de prototypage et accélérant l'introduction de nouveaux produits sur le marché.

Comprendre les composants clés du moulage par injection à plusieurs cavités est essentiel pour optimiser la production, le design du moule étant crucial dans de tels systèmes. Les ingénieurs doivent s'assurer que chaque cavité est remplie uniformément et que les temps de refroidissement sont cohérents sur toutes les pièces ; un logiciel de simulation avancé peut aider à optimiser le design du moule afin de réduire le risque de défauts. L'unité d'injection est un autre élément vital, car elle doit être capable de délivrer rapidement et de manière constante le volume de matériau requis — une dimensionnement et un étalonnage appropriés sont nécessaires pour garantir une pression d'injection uniforme dans toutes les cavités, évitant ainsi les variations de qualité des pièces.

Pour maximiser les avantages des systèmes à plusieurs cavités, plusieurs bonnes pratiques doivent être suivies, en commençant par le choix des matériaux. Sélectionner le bon matériau est essentiel pour obtenir les propriétés mécaniques souhaitées et garantir la compatibilité avec la conception du moule ; des facteurs tels que l'indice d'écoulement à l'état fondu et les propriétés thermiques doivent être pris en compte afin d'éviter les problèmes pendant la production. Les techniques d'optimisation du processus sont également importantes : optimiser le procédé de moulage par injection implique d'ajuster des paramètres tels que la température, la pression et le temps de refroidissement en fonction des exigences spécifiques des pièces produites, et une surveillance et des ajustements continus peuvent prévenir les défauts tout en améliorant l'efficacité globale.

Le moulage par injection à plusieurs cavités est utilisé dans divers secteurs grâce à sa polyvalence. Dans les produits grand public, allant des articles ménagers aux emballages, la production de grande série d'articles tels que bouteilles, récipients et jouets tire parti de l'efficacité du moulage à plusieurs cavités pour répondre à la demande des consommateurs tout en maintenant des coûts bas. L'industrie médicale, où la précision est primordiale, recourt à cette méthode pour fabriquer des composants complexes destinés à des dispositifs tels que les seringues et les outils chirurgicaux, garantissant ainsi le respect des normes de qualité rigoureuses. Les constructeurs automobiles dépendent également du moulage à plusieurs cavités pour produire des pièces légères et résistantes, comme des éléments de tableau de bord et des boîtiers, car la possibilité de réaliser simultanément plusieurs pièces accélère le processus d'assemblage et réduit les délais de livraison.

Malgré ses avantages, le moulage par injection à plusieurs cavités présente certains défis, notamment un refroidissement inégal, des risques potentiels de défauts, ainsi que la complexité de la conception des moules. La prise en compte de ces défis exige une planification minutieuse et une ingénierie compétente. À l'avenir, à mesure que la technologie évolue, les capacités du moulage par injection à plusieurs cavités se développent également – les progrès dans les matériaux, l'automatisation et le contrôle des processus devraient encore améliorer l'efficacité, repoussant ainsi les limites de ce qui peut être réalisé dans la production de pièces en plastique. Des innovations telles que le moulage intelligent et l'intégration de l'impression 3D sont en préparation, promettant de révolutionner le secteur.

PRÉCÉDENT :