Comprendre les avantages des matrices de stamping à étapes progressives en fabrication

Sep 22,2025

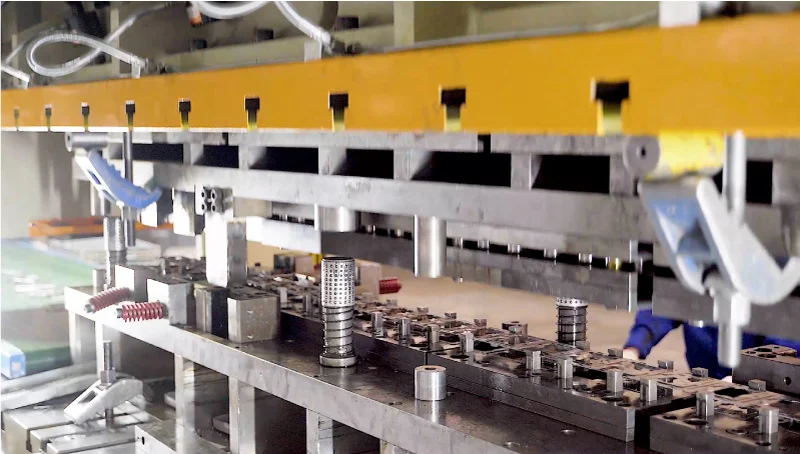

Matrices d'estampage progressives sont des outils spécialisés utilisés dans le processus de fabrication pour façonner le métal selon des formes spécifiques. Ces matrices sont conçues pour effectuer plusieurs opérations en une seule presse, permettant ainsi la production de pièces complexes en un seul cycle. Le processus consiste généralement à introduire une bande de métal dans la matrice, où elle subit diverses opérations – notamment la coupe, le pliage et le formage – avant de sortir sous la forme d'un produit fini. Cette approche multi-stations fait des matrices d'emboutissage progressives une option privilégiée dans les environnements de production à haut volume.

Comment fonctionnent les matrices de stampage progressives ?

Le fonctionnement des matrices d'emboutissage progressives peut être divisé en quelques étapes clés :

1. Alimentation du matériau : Une bobine de métal est introduite dans la presse d'estampage, positionnée avec précision pour garantir un alignement précis.

2. Étapes progressives : La filière est composée de plusieurs stations, chacune responsable d'une opération spécifique. Au fur et à mesure que le métal traverse chaque étape, il subit des procédés tels que la coupe, le pliage et le formage.

3. Sortie finale : Après avoir traversé toutes les stations, le métal est transformé en la forme et la taille souhaitées, prêt pour un traitement ultérieur ou une utilisation immédiate.

Ce processus minimise les coûts de main-d'œuvre, réduit le gaspillage de matériaux et améliore la qualité, ce qui en fait une méthode de fabrication extrêmement efficace.

Avantages clés des matrices d'estampage progressives

La mise en œuvre de matrices d'estampage progressives dans les processus de fabrication présente plusieurs avantages, que nous allons explorer en détail ci-dessous.

Augmentation de l'efficacité

L'une des caractéristiques marquantes des matrices de poinçonnage progressif est leur capacité à augmenter considérablement l'efficacité de la production. En effectuant plusieurs opérations en un seul cycle, les fabricants peuvent réduire le temps et la main-d'œuvre nécessaires à la fabrication des pièces. L'alimentation continue du matériau permet un traitement à grande vitesse, ce qui conduit à produire davantage de pièces en un délai plus court. Cela ne fait pas seulement grimper la production, mais permet également aux fabricants de respecter rapidement les délais serrés et les exigences du marché.

Précision améliorée

La précision est essentielle dans la fabrication, en particulier lors de la création de pièces qui doivent s'emboîter parfaitement. Les matrices d'estampage progressif garantissent des niveaux élevés de précision grâce à leur conception et à leur méthodologie opérationnelle. L'environnement contrôlé du processus d'estampage réduit les risques d'erreur humaine, assurant ainsi des dimensions constantes et précises. De plus, comme les composants sont produits en un seul cycle, ils conservent une qualité uniforme difficile à obtenir avec d'autres méthodes d'estampage.

Cost-effectiveness

Bien que l'investissement initial dans les matrices d'estampage progressives puisse être important, les avantages en termes de coûts à long terme sont indéniables. Les coûts de main-d'œuvre réduits, le gaspillage minimal de matériaux et les délais de production plus rapides contribuent à diminuer les coûts globaux de fabrication. De plus, la durabilité et la longévité des matrices progressives signifient qu'elles peuvent résister à une utilisation prolongée, renforçant ainsi leur rentabilité au fil du temps.

Polyvalence et flexibilité

Les matrices d'emboutissage progressives ne se limitent pas à produire un seul type de pièce. Leur polyvalence permet aux fabricants de créer une large gamme de composants, allant de simples supports à des boîtiers électroniques complexes. Cette flexibilité est particulièrement avantageuse dans des secteurs tels que l'automobile, l'aérospatiale et l'électronique, où les conceptions et spécifications variées changent fréquemment. Les fabricants peuvent adapter rapidement leurs processus sans avoir besoin d'un rééquipement important.

Applications des matrices d'estampage progressif

Les matrices d'estampage progressives trouvent des applications dans diverses industries, démontrant leur polyvalence et leur efficacité. Parmi les applications notables, on peut citer :

1. Composants automobiles : Des pièces telles que des supports, des clips et des boîtiers sont généralement produites à l'aide de matrices d'estampage progressives en raison de leurs formes complexes et de leurs exigences de haut volume.

2. Électronique : L'industrie électronique dépend de pièces de précision pour les appareils ; des matrices d'estampage progressif sont utilisées pour produire des composants tels que des connecteurs et des boîtiers.

3. Aérospatiale : Dans l'aérospatiale, où la sécurité et la précision sont primordiales, les matrices d'emboutissage progressives contribuent à créer des composants complexes répondant à des normes rigoureuses.

4. Biens de consommation : Des articles tels que les pièces d'électroménager, le matériel et les outils utilisent souvent l'estampage progressif pour une production efficace.

Comparaison avec d'autres méthodes d'estampage

Lorsque l'on examine les méthodes d'estampage, il est essentiel de comparer les matrices d'estampage progressif avec d'autres options, telles que les matrices à station unique et les matrices de transfert.

1. Matrices à station unique : Bien qu'efficaces pour la production de faibles volumes, les matrices à station unique nécessitent plusieurs opérations pour terminer une pièce, ce qui entraîne des délais de production plus longs et des coûts de main-d'œuvre plus élevés.

2. Matrices de transfert : Les matrices de transfert peuvent également effectuer plusieurs opérations, mais elles nécessitent plus d'espace et sont généralement moins efficaces que les matrices d'estampage progressives en raison de la complexité de leur configuration.

En comprenant ces différences, les fabricants peuvent mieux évaluer leurs besoins de production et choisir la méthode d'estampage la plus adaptée.

Choisir le bon poinçon pour vos besoins

La sélection du poinçon approprié est essentielle pour obtenir des résultats optimaux en fabrication. Prenez en compte les facteurs suivants lors du choix d'un poinçon :

1. Complexité de la pièce : Évaluez la complexité de la pièce à produire. Les matrices progressives sont idéales pour les designs complexes.

2. Volume de production : Déterminez le volume de pièces nécessaires. Les matrices progressives excellent dans les scénarios de production à haut volume.

3. Type de matériau : Différents matériaux peuvent nécessiter des conceptions spécifiques de matrices. Assurez-vous que la matrice choisie est compatible avec le matériau utilisé.

4. Budget : Évaluez le budget pour la matrice et les coûts de production. Bien que les matrices progressives puissent être plus coûteuses à l'origine, leurs avantages à long terme dépassent souvent cet investissement initial.

5. Délai : Prenez en compte le délai de production des matrices. Certains fabricants peuvent exiger des délais de traitement plus rapides.

En évaluant soigneusement ces facteurs, les fabricants peuvent s'assurer de choisir le bon poinçon d'estampage pour leurs besoins.

Maintenance des matrices d'estampage progressives

Un entretien approprié des matrices de découpage progressif est essentiel pour garantir une performance et une durabilité constantes. Les pratiques d'entretien régulier comprennent :

1. Nettoyage : Gardez la matrice exempte de débris et de contaminants qui pourraient affecter la qualité des pièces.

2. Lubrification : Appliquez des lubrifiants appropriés pour prévenir l'usure et assurer un fonctionnement en douceur.

3. Inspection : Effectuez des inspections régulières pour détecter l'usure, les dommages ou le désalignement afin de résoudre les problèmes avant qu'ils ne s'aggravent.

4. Documentation de la maintenance : Tenez des registres des activités de maintenance pour suivre les performances et identifier les problèmes potentiels au fil du temps.

En mettant en place un régime de maintenance complet, les fabricants peuvent maximiser la durée de vie et la performance de leurs matrices d'emboutissage progressives.

Foire aux questions (FAQ)

1. Quels matériaux conviennent à l'utilisation avec des matrices de emboutissage progressif ?

Les matrices d'estampage progressives peuvent fonctionner avec divers matériaux, notamment l'acier, l'aluminium, le laiton et les plastiques, selon la conception de la matrice et l'application prévue.

2. Combien de temps faut-il pour installer des matrices d'estampage progressives ?

Le temps de mise en place pour les matrices d'estampage progressif peut varier selon la complexité, mais il est généralement plus rapide que d'autres méthodes en raison du nombre réduit de changements nécessaires pendant la production.

3. Les matrices de poinçonnage progressives peuvent-elles être utilisées pour une production à faible volume ?

Bien que les matrices de poinçonnage progressives soient optimisées pour une production à haut volume, elles peuvent tout de même être utilisées pour des séries en faible volume ; cependant, leur rentabilité pourrait diminuer.

4. Quels facteurs influencent le coût des matrices de emboutissage progressif ?

Les coûts peuvent varier en fonction de la complexité de la pièce, du choix des matériaux, de la conception du moule et du niveau de personnalisation requis.

5. Comment assurer le contrôle de la qualité dans les procédés d'emboutissage progressif ?

Mettre en place des processus d'inspection approfondis, utiliser des matériaux de haute qualité et entretenir correctement les matrices peuvent contribuer à assurer le contrôle de la qualité tout au long du processus d'estampage.

Conclusion

Les avantages de l'utilisation de matrices d'estampage progressives dans la fabrication sont évidents. Elles offrent une efficacité accrue, une précision améliorée et des économies de coûts significatives, ce qui en fait un élément essentiel dans la production de pièces métalliques complexes. Alors que l'industrie manufacturière continue d'évoluer, les bénéfices de l'estampage progressif joueront probablement un rôle encore plus important dans l'avenir de la production. En comprenant leurs fonctionnalités et leurs avantages, les fabricants peuvent prendre des décisions éclairées pour optimiser leurs opérations et rester compétitifs sur le marché actuel, où la cadence est rapide.